\社員教育はeラーニングと集合研修で/

資料をダウンロードするPDCAサイクルとは、業務改善や品質向上を行う代表的なフレームワークです。PDCAサイクルの概要は知っているものの、PDCAの効果があまり実感できず悩んでいる人も多いのではないでしょうか。

本記事では、PDCAサイクルの基本情報やメリット、デメリットをおさらいするとともに、PDCAが形骸化してしまう要因を解説します。また、PDCAに代わって注目されているOODAループの概要や関連する研修サービスも取り上げるので、業務改善に取り組む担当者はぜひ参考にしてください。

リーダー研修 – manebi eラーニングやオープン研修 人材開発プラットフォーム

PDCAサイクルとは

PDCAサイクルとは、Plan(計画)・Do(実行)・Check(評価)・Action(改善)の4つの頭文字から成る言葉で、各工程を繰り返すことで業務改善を行うプロセスを指します。

1950年代にアメリカの統計学者ウィリアム・エドワーズ・デミング博士とウォルター・シューハート博士によって提唱されたフレームワークです。

PDCAサイクルは、商品の生産管理や、業務の改良・改善すべき部分を特定することなどを目的として生まれました。PからAを1サイクルと考え、PDCAを何度も回すことで生産管理や業務精度が高まることから、PDCAサイクルと呼ばれます。

PDCAの具体例

Plan・Do・Check・Actionの各サイクルの具体例を解説します。

Plan(計画)

Plan(計画)は、目標設定および目標を達成するための計画(アクションプラン)を立てるフェーズです。アクションプランを立てる際は、課題の優先順位をつけながら改善すべき具体的な項目や目標数値、期限を詳細にわたり定めます。目標を立てる際は、Check(評価)のフェーズで客観的に判断できるよう、定量的な数値に落とし込んで設定するのが大切です。

たとえば、「eラーニングの進捗率を50%から、3か月後に80%を目標とする」といった具合に、現状と目標とのギャップ、行動をする期間を数値化していきます。アクションプランも同様に、「1日50件のアウトバウンドコールを行う」「1週間のうち新規商談を最低3件行う」など、具体的かつ定量的な行動目標を設定するのがポイントです。

Do(実行)

Do(実行)では、Plan(計画)で決定した内容に沿って行動します。ただやみくもに実行するだけでなく、1日・1週間・1か月などあらかじめ計画した内容にのっとり、計画どおりにできたこと・できなかったことを記録していくのです。

記録の際は、定量的な内容はもちろん、

- 〇〇月〇〇日にeラーニングの進捗が良くない社員〇〇へのヒアリングを実施した

- 〇〇月〇〇日にeラーニングの進捗が良くない社員〇〇へのヒアリングを実施予定だったが、システムトラブル対応のためヒアリングできなかった

など、定性的な内容も記しておくと後のCheck(評価)のフェーズで効果検証に取り組みやすくなります。

Check(評価)

Check(評価)では、計画と実行内容を振り返り、目標を達成できたかどうか確認します。単に目標値に達成したかどうかだけ確認するのではなく、「なぜ行動目標が達成できなかったのか」「そもそも目標値は適切だったのか」など、多方面から課題を検討し、客観的な評価を行いましょう。

評価のフェーズでは、失敗や課題ばかりに目を向けずに、成功体験にも目を向けることが大切です。成功体験も課題と同様、「なぜうまくいったのか」「そもそも目標値が低すぎたのではないか」「想定とは異なる市場変化が起きていないか」など俯瞰して観察し、検証を行うようにしましょう。

Action(改善)

Action(改善)では、評価をとおして見えてきた課題をもとに、具体的な改善策を検討します。一つ前のCheckサイクルで行った仮説や検証、課題特定が十分にできていなければ、適切な改善計画を立てられないため注意が必要です。改善策を抽出する際は、次の要素を多角的に見て、詳細にわたり計画を立て直しましょう。

- 目標の内容、取り上げるテーマが適切かどうか

- 目標数字が高すぎ/低すぎないか

- 目標に紐づく行動計画に過不足がないか

- 各アクションプラン内のKPIが適切かどうか

- 日々の行動のなかで、正しい記録をつけているか

- 計画どおりに実行したか

- 計画どおりに実行できなかった要因は何か

- 計画どおりに実行したものの、成果が出なかった要因は何か

- 期待した成果以外に得られたものはあるか

- その他、PDCAプロセスのなかで不具合や気づきはあったか

PDCAサイクルは、トライアンドエラーの繰り返しです。PDCAサイクルを繰り返し行うことが、業務改善につながるでしょう。

PDCAサイクルの活用メリット

PDCAサイクルは業務改善に役立つプロセスとわかっているものの、具体的なメリットをすべて理解していない人もいるのではないでしょうか。本章では、PDCAサイクルを業務に取り入れるメリットを5つ取り上げてご紹介します。

目的・タスクの明確化

PDCAサイクルは、必ず目標やアクションプランを立ててから業務に取りかかるフレームワークのため、自身やチームのやるべきことや、仕事の目的を明らかにできるメリットがあります。

意外にも、目的や各人のタスクが曖昧なまま仕事を進めてしまう場面も少なくありません。目的が定まっていなければ、モチベーションが上がらなかったり、十分な成果を出せなかったりするでしょう。

PDCAサイクルでは、「営業成績をあげて、組織貢献をする」という抽象的な目標を掲げるのではなく、「300名規模の中小企業案件を5社受注し、500万円の売上をあげて〇〇部署の売上比率を10%アップする」など、具体的な数値を用いて計画を立てます。

すると目標・目的から逆算しながら自身のやるべきタスクが明確になり、PDCAの後工程に取り組みやすくなるのです。

課題の特定が容易

PDCAサイクルを活用すれば、事業や個人の課題を特定しやすくなるのです。Plan(計画)では現状分析を行って課題を洗い出し、Do(実行)ではタスクの進捗状況を定期的に確認して、新たな課題を抽出します。

Check(評価)のフェーズでは、先の章で説明したように「目標は適切であったか」「そもそも実行場面で抜け漏れは発生していないか」など、多角的な目線で細かに振返りを実施し、失敗または成功要因を分析しましょう。

社員が属人的に作業を振り返るよりも、PDCAサイクルのフレームワークに当てはめて進めたほうが課題の特定が容易となるのです。

モチベーションの向上やチームの意識統一

PDCAサイクルは、PDCAの型にはめて何度も同じサイクルを回すことで成り立つフレームワークです。PDCAサイクルを繰り返すことで、組織やチームでやるべきことが明確になり、一体感が生まれやすい点はメリットでしょう。

また、どの仕事に対しても必ず目標、目的やアクションプランを明確にし、計画にもとづいて進めていくと、目的意識を高くもって仕事に取り組めます。

「自分の仕事が何のためにあるのか」「どのような成果をもたらすために行動をするのか」を明らかにするため、社員のモチベーションを維持しやすい点もメリットといえるでしょう。

反対に、「とりあえず今日は時間があるから、テレアポを100件やってください」「今週中にシステムを何かしら改善しておいてください」など、根拠のないアクションプランを押しつけたり、曖昧な目標設定をしたりすると、社員の納得度が下がり、不平不満が出てきてしまうでしょう。

継続による品質向上

PDCAサイクルは、1度きりではなく何度もサイクルを継続させるフレームワークのため、中長期的に品質向上できるメリットがあります。複数回のサイクルを回すことで、失敗や非効率的な部分を次のサイクルで生かし、徐々に改善可能です。

一方、PDCAサイクルではなく1回限りの施策を実施した場合は、施策内で起きたミスやノウハウが次回に生かせず、そのまま残ってしまうでしょう。PDCAサイクルは、継続によって業務の質や成果を向上させる利点があるのです。

業務改善のノウハウが蓄積される

PDCAサイクルは、定型化されたフレームワークをもとに業務改善のノウハウが蓄積されるのもメリット。

社員一人ひとりが業務の課題と向き合い、PDCAサイクルを活用して改善を繰り返すと、部署全体で業務改善を行う風土が生まれます。部署内でPDCAサイクルを使い続ければ、課題発見や業務改善策の立て方、効果検証の方法に関する知見を蓄積できるでしょう。

こうしたノウハウを蓄積すると、業務改善の精度を高め、より効果的な業務改善が実現しやすくなります。また、新入社員の育成時にも、蓄積されたノウハウを生かすことが可能です。

\社員教育はeラーニングと集合研修で/

資料をダウンロードするPDCAサイクルのデメリット

PDCAサイクルは、業務改善を推進するフレームワークである一方で、活用方法を誤ればまったく効果を感じられず業務の弊害にもなり得ます。本章では、PDCAサイクルにまつわる4つのデメリットを解説します。

改善に時間がかかる

PDCAサイクルは、Plan(計画)・Do(実行)・Check(評価)・Action(改善)が1セットとなるため、改善までに時間がかかります。各工程ごとに一定の時間を要するため、業務スピードに不安を感じやすい点にも注意が必要です。

ときには、思いついた改善策をすぐに実行したい場面もあるでしょう。しかし、PDCAサイクルは必ず計画、実行、評価、改善の流れで進めなくてはなりません。せっかくのアイデアを即座に実行できず、改善策の実行と効果検証を行うまでにタイムラグが発生しがちです。

事業スピードを早めたい場合や、変動の激しいマーケットで事業展開を行う際に、PDCAサイクルが悪影響をもたらす可能性もあると理解しておきましょう。

過去の前例に左右されやすい

PDCAサイクルは、過去に実行したことを評価して改善するフレームワークのため、前例にとらわれやすいデメリットがあります。基本的に過去の経験や成果にもとづいて判断することから前例主義になり、新しいアイデアが生まれにくいのです。

たとえば、「前回のPDCAでは行動計画どおりに実行できた。今回、行動計画を達成していないのは社員がさぼったからだ」と、過去の成功事例に引っ張られて異なる視点から物事を見れなくなる可能性があります。

この例の場合、PDCAのプロセス中に発生した顧客や市場変化に気づかず、過去の体験ばかり見て、正しい分析ができていないといえるでしょう。

また、PDCAサイクルを回すことに集中するあまり、新しい知識や異なるフレームワークの活用に、極端な抵抗を感じる場合もあります。過去の改善策を繰り返すだけで抜本的な課題解決ができなければ、業務改善どころか、事業衰退の一途をたどってしまうかもしれません。

PDCAサイクルでは、柔軟な発想や対応が難しくなりやすい特性があると、理解しておくことが大切です。

新しいアイデアが生まれづらい

PDCAサイクルは既存の業務やプロセスを改善する手法であるため、新しいアイデアが生まれづらい点もデメリット。PDCAサイクルのプロセスの途中で、計画外のアイデアを投入してしまうと、Pのフェーズからやり直しになってしまうためです。

仮に、新しいアイデアを取り入れる場合は、Plan(計画)フェーズに戻って現状分析や目標設定のやり直しが求められます。または、1サイクルを回しきったあとに、新たなアイデアを検討して、次のアクションプランや目標に組み込む流れです。

PDCAサイクルは前例主義で、過去の実績をベースにして取り組むフレームワークのため、そもそも斬新なアイデアを生み出す手法ではないことを理解しておきましょう。

PDCAが目的になりがち

適切に運用しないと、PDCAサイクルを行うこと自体が目的となりがちな点もデメリットのひとつ。PDCAサイクルは、PDCAを繰り返す過程で課題を抽出し、徐々に業務のクオリティを高めることが目的です。

しかし、「上司に怒られないような目標数値を設定しよう」「評価のときに指摘されないよう、計画どおりに実行したことにしよう」など、誤魔化してしまう社員も少なくないでしょう。

目標の達成より、PDCAサイクルを回すことを重視したり、それぞれのステップを形式的にこなしたりするだけでは、成果は期待できません。継続的に行っている場合、PDCAサイクル自体が目的となっていないか確認することが大切です。

PDCAサイクルは、業務改善を行うための手段であると認識して、目的と手段をはき違えないよう注意しましょう。

PDCAサイクルのよくある失敗例と解決策

続いて、PDCAサイクルのよくある失敗例をご紹介します。よくある失敗例をとおして注意点を確認し、自社の取り組みがうまくいかない要因を考える際のヒントにしてみてください。

計画時の仮説が不十分

PDCAのスタートである計画時の仮説立てが不十分で、その後のDCAのフェーズで成果が出ないこともよくあります。目的やアクションプランがずれてしまうと、期待した成果が出ないことはもちろん、無駄な行動をして疲弊するリスクもあるでしょう。

たとえば、「新規顧客の売上高を10%アップする」と目標を立てたとします。そしてこの目標に紐づいて、新規顧客のリストを作成したり、商談数やクロージング数などの行動計画を立てていくでしょう。しかしそもそも新規顧客よりも既存顧客の売上改善が急務のケースもあります。

目標が適切でない背景にあるのは、「企業全体の目標や組織の役割を十分に理解していない」「マーケットの分析や顧客課題の仮説立てが不足している」などです。

解決策

計画を立てる際に5W2H(※1)を意識したり、複数の仮説を立てながら適切な目標設定を行うことが大切です。5W2Hのフレームワークを活用することで、さまざまな視点から抜け漏れなく仮説を立てやすくなるでしょう。

また、具体的な数値に落とし込んで明確な実行スケジュールを作成することも重要です。計画そのものが抽象的であったり、そもそも実行スケジュールが作成されていなかったりすると、正しく実行フェーズに移れません。

※1:5W2Hとは、Who(誰に)、When(いつ)、Where(どこで)、What(何を)、Why(なぜ)、How(どのように)、How much(どのくらい)の頭文字をとった思考整理のフレームワークです。

計画に沿った実行ができていない

当たり前のことながら、計画を立てるだけで実行に移さなければ成果は出ません。形式的にPDCAに取り組むがゆえ、事前に準備したアクションプランをまったく実行せずに失敗するケースは多いものです。

また、行動量を意識するあまり、無意識に当初の計画とは異なる行動をしてしまう場合もあるでしょう。計画を無視してがむしゃらに行動するのではなく、計画どおりやりきることが大切です。

ほかにも、現場を知らない上司が計画を立てたことで、社員がうまく実行に進めないケースも考えられます。実行がうまく進まなかった場合は、一つ前の計画フェーズに立ち戻り、失敗要因を分析するのも有効でしょう。

解決策

ごく当たり前の解決策となるものの、まずは計画どおりのアクションプランを実行しきることが大切です。実際にやってみなければ、その後の評価が困難になるでしょう。アクションプランどおりに進められない場合は、日々の記録を細かくとることもおすすめです。

たとえば1週間に1回記録をとる方法から、1日2回記録をとる方法に変えたとします。1週間のなかで、どうしても実行が難しい曜日や時間帯が見えてくるかもしれません。記録をとることで、1つ前の計画の精度を高めたり、次の評価フェーズを行いやすくなるでしょう。

評価が適切でない

評価基準が曖昧で適切な効果検証ができなければ、改善策を打ち出すことが難しくなります。Check(評価)では、計画時に設けた基準に従って客観的に分析を行うことが重要です。

振り返りの際に、つい甘すぎる評価をつけてしまうのも、PDCAで失敗する要因のひとつ。評価に主観が入らないためにも、明確な数値やデータで振り返りを行うことをおすすめします。

解決策

適切な評価を行うには、数値やデータなどの定量的な基準で評価を行うことが大切です。また、ほかの部署に評価を依頼したり、場合によっては外部機関など第三者に相談したりして、客観的な評価ができる体制づくりを心掛けましょう。

ほかにも、評価を行うタイミングに気を配るのもポイントです。評価のフェーズでは、可能な限り繁忙期を避け、落ち着いて課題分析に取り組める時期を設定してください。

もし緊急のトラブルが起きたり、評価者が不在だったりイレギュラーな事態となった際は、一度日を改めて評価を実施するのも有効です。「評価のフェーズが曖昧だと、そのあとの改善につながらない」と受け止め、正しい効果検証に取り組みましょう。

再検証をやりきらない

PDCAサイクルのよくある失敗例として、再検証から改善フェーズをやりきらないことが挙げられます。

たとえば「まったく目標数値に到達していない」「実行フェーズの記録に抜け漏れがありすぎる」など、課題が明確にもかかわらず、その事実を無視して次のPDCAの策を立ててしまうケースです。

本心では目標数値を改善したほうがいいと思っていても、社内事情や忖度が発生し、再検証をないがしろにしてしまいます。検証と改善案が不十分であれば、次のPDCAサイクルの精度が下がり、結果として業務改善は促されません。

解決策

目の前にある課題を事実ベースで受け止め、私情を持ち出さずに改善案を立てることが先決です。また、改善案として少しでも可能性を感じるものは、抜け漏れなく議題にあげ、次の計画につなげる姿勢が重要でしょう。

PDCAの一連の流れに取り組んでいるのにいまいち効果を実感できない場合は、他部門や社外の意見を取り入れて解決策を検討する方法もおすすめです。

PDCAは時代遅れといわれる理由

PDCAサイクルは業務改善を行う代表的なフレームワーク。しかしPDCAサイクルは古い、または時代遅れという意見も見られるのです。PDCAサイクルが時代遅れといわれる理由を3つご紹介します。

VUCA時代の変化に適応しづらい

PDCAサイクルは、業務改善に時間がかかるため、変化の激しいVUCA時代には適さないという意見もあります。VUCA時代とは、先行きが不透明で将来を予測するのが難しい期間を指す言葉で、下記4つの単語の頭文字を意味しています。

- Volatility(変動性)

- Uncertainty(不確実性)

- Complexity(複雑性)

- Ambiguity(曖昧性)

目まぐるしく変化する社会情勢のなか、柔軟な対応が求められる現代では、改善に時間を要するPDCAサイクルは合わなくなっています。PDCAサイクルはあくまでも中長期な業務改善を得意とするフレームワークととらえておくとよいでしょう。

イノベーションが生まれにくい

PDCAサイクルは、デメリットで解説したとおり過去の前例をもとに改善を促すフレームワークです。すなわち、新たな価値を創造するイノベーション創出には不向きであるため、時代遅れといわれています。不確実性の高いVUCA時代では、すでにある商品・サービスの品質を高めて大量生産をするよりも、技術革新をもとに多様なニーズに応じたサービスを生み出す力が求められるからです。

多様な人材からアイデアを集め、クリエイティブ力や偶発性を用いながらイノベーションを創出する際、PDCAサイクルのフレームワークは適さないと考えられます。

形骸化しやすい

PDCAサイクルを回すことが目的となってしまい、PDCAが形骸化することも「PDCAは役に立たない」といわれる要因のひとつ。PDCAサイクルは、複数回サイクルを回す過程で中長期的に業務改善を行うため、長く続けるほど形骸化しやすいと考えられます。

また、PDCAサイクルは1950年代に生まれたフレームワークであり、多くの企業で一般化しているがゆえ、「なんとなくPDCAサイクルに取り組む」人も少なくないのでしょう。

フレームワークは、活用する目的を定め、手段と目的が混同しないよう注意しなければなりません。目的によっては、PDCAサイクルでの業務改善は困難となるため、意味もなくPDCAサイクルを取り入れることは避けましょう。

PDCAに代わるOODAループ(ウーダ)とは

PDCAサイクルが時代遅れといわれるなか、PDCAサイクルよりも柔軟に変化に対応できるフレームワークとして活用されているOODA(ウーダ)ループに注目する企業も増えています。OODAループは、ます。PDCAサイクルに並ぶ著名なフレームワークとして、概要をおさえておきましょう。

Observe(観察)

現在の状況や周りの環境,、たとえば顧客や取引先、利用者などを客観的に観察し、現状をできるだけ正しく認識します。Observe(観察)では自分の固定観念や思い込み、憶測を捨て、事実ベースで観察を行います。具体的には、「〇〇であれば結果は△だろう」という前例主義や固定観念を捨てて、観察するという意味です。

Orient(方向づけ)

観察して収集した事実をもとに、情報を多角的に分析して状況を判断していきます。Orientとは「方向づけ」の意味で、状況を判断しながら仮説を立てて、戦略の方向性を見定めるフェーズです。また、進むべき方向のために必要な材料を集めるフェーズでもあります。

たとえば、「若手のときに研修を受けたがスキルアップした実感がなく、仕事に役立っていないと感じているのでないか」「仕事が忙しくなり、eラーニングを行う時間が十分にとれていないのではないか」といった仮説立てが可能です。

Orient(方向づけ)で立てた仮説がその後の行動を決めるため、OODAループで重要な位置づけとなります。過去に行った判断ミスを洗い出し、慎重に仮説を立てることが大切です。

Decide(意思決定)

次のAct(行動)で実際に何を行うのかを具体的に考え、タスクに落とし込みます。Orient(方向づけ)で決めた仮説を改めて精査し、ほかの可能性がないか探りながら意思決定しましょう。

Orient(方向づけ)のフェーズでは、おおまかな方向性しか定まっていません。意思決定フェーズでは、具体のアクションプランを複数考案して、どの行動をとるのか決めていきます。

先ほどのeラーニングを例に考えると、「中堅社員がeラーニングに取り組むメリットを感じてもらうために、eラーニングの成果事例を紹介してみよう」「成果事例をとおして、eラーニングの時間を確保するコツを理解してもらおう」などが考えられるでしょう。

Act(行動)

前のフェーズで意思決定したことを実行に移します。OODAの流れを止めず、スピード感をもって行動することが重要です。

時間が経てば経つほど、Observe(観察)で得た情報の鮮度が落ち、やるべきことにズレが起こる場合もあるでしょう。行動したら、そのまますぐ次のOODAループに取り掛かります。Actの段階で目に見えた成果が出ていなかったとしても、一喜一憂せずに次のループを回すようにしましょう。

Actの内容は、直ちにObserveの観察対象となります。PDCAサイクルのようにひとつのサイクルで区切るのではなく、ループの名のとおり、ひたすらOODAを回すことで改善を促していくのです。

なぜOODAが注目されているのか

OODAループのメリットは、市場の変化に柔軟に適応できる点。OODAループは、必ずしも観察から始めなくても問題ありません。状況に応じて、いつでもスタートできる点が魅力です。

一方、PDCAサイクルは一連のプロセスを繰り返して、業務改善や効率化を目指すフレームワークです。1サイクル回すのに時間がかかり、PDCAの途中で新たな意見を取り入れるのが難しい点で、OODAループと異なります。つまり、PDCAサイクルは、安定した環境で時間をかけて業務改善を行うことに適しているのでしょう。

またOODAループは、個人や小規模チームで取り入れることが可能です。社員が主体的に判断し、業務改善に取り組めることも注目されている背景といえます。

PDCAサイクルの企業事例

PDCAサイクルの活用法を理解するため、PDCAサイクルを取り入れた企業事例をご紹介します。

株主会社良品企画(無印良品)

無印良品ブランドを展開する株式会社良品企画では、PDCAサイクルを独自に活用しています。同社では「まず、やれることやる」ことを大切にしており、Plan(計画)から始めるのではなく、Do(実行)から始め、Check(評価)・Action(改善)へと進めているそうです。

PDCAサイクルは一度作れば、改善し続けられる訳ではありません。当たり前にできるような仕組みを作ることを重視しながら、効率的な店舗運営に取り組みました。

PDCAサイクルのなかで見つけた課題にもとづいて毎月約1%の改訂を行い、変化し続けるマニュアルを作って売り場の質を高めたそうです。

また、PDCAサイクルが活用できているかチェックするための委員会を設け、毎週、評価と改善の進捗を確認し、担当部署へ指示しています。

『無印良品のPDCA』という書籍も発行されるほど、全社的にPDCAサイクルに取り組んでいる点も特徴的です。PDCAサイクルを活用したい企業様は、参考にしてみるとよいでしょう。

トヨタ自動車株式会社

トヨタ自動車ではPDCAサイクルとOODAループをどちらも取り入れています。しかし、厳密にいうとトヨタ=PDCAとはいいきれず、トヨタ方式の考えでは「PDCAのCheck機能は無駄でなくすべき業務である」という主張もあるそうです。

実際に、トヨタの工場で活用しているのはOODAループ。不具合を見つけたら現場の工員がラインを止め改善し、現場の異常を感じたらすぐに対処します。OODAループの、見る・わかる・決める・動くを実践していることがわかるでしょう。

PDCAサイクルでは生産計画を守り現場で異常があっても判断できず、対応が後手になるため、工場ではOODAループを活用するそうです。

また環境の変化に対応し今後も勝ち残っていけるよう、ワークショップを中心とした社員研修にOODAループを活用しています。このように、トヨタでは活用できる場面に応じてPDCAサイクルとOODAループを使いわけているのです。

PDCAを身につける研修例

PDCAサイクルを適切に実行するために、研修を活用するのもオススメです。方法として、PDCAサイクルの概念を学ぶ集合型の座学研修や自主学習に適しているeラーニング、ロールプレイングなどアウトプットをとおして知識を習得をするものがあります。

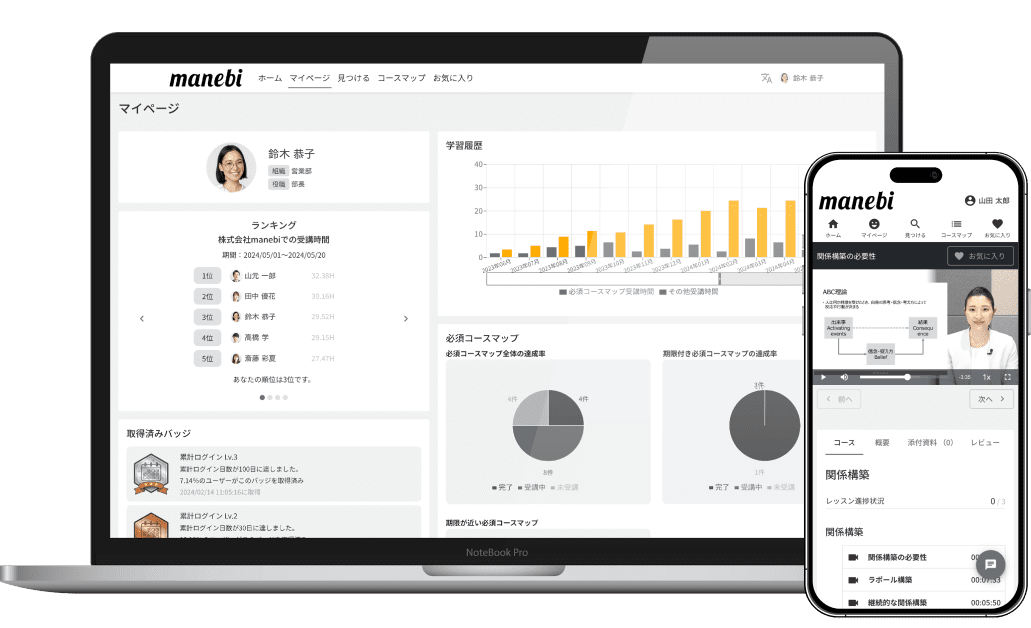

manebi社が提供する「manebi eラーニング」では、eラーニング形式でPDCAサイクル研修を受講できます。PDCAサイクルのようなビジネススキル研修以外にも、約オプション動画含む約8,000の学習テーマを自由に選択し、組み合わせて学べる点が魅力です。

PDCAサイクルの研修を検討中の企業様は「manebi eラーニング」までお気軽にお問い合わせください。

業務改善のフレームワークを学ぶなら「manebi eラーニング」

PDCAサイクルは、業務改善を行うフレームワークです。複数回のサイクルを回すなかで失敗と改善を繰り返し、中長期的に改善を促す点が特徴です。PDCAを1セットととらえて課題改善を行うため、市場変化に適応できず時代遅れといわれるデメリットもあります。

ただし、PDCAならではの利点を理解して使いこなせば、課題の特定が容易になり、サービスの品質向上なども期待できるでしょう。PDCAサイクルや、新たに注目されているOODAループといったビジネススキルを体系的に学ぶには、eラーニング形式の研修導入がオススメです。

「manebi eラーニング」は、約2,500社が導入し、99%の高い継続利用率を誇るeラーニングサービスで、オプション動画含む約8,000種類以上の豊富なコンテンツがあり、研修カリキュラムの作成サポートにも力を入れています。

サービス概要はコチラからダウンロード可能です。

\社員教育はeラーニングと集合研修で/

資料をダウンロードする